この記事のタイトルは:

「 水平切削ローレットと押しつけローレットの違い 」です。

金属部品のグリップ性や意匠性を高める加工として広く使われている「ローレット加工」。一見すると同じ凹凸の交差模様に見えますが、加工方法によって品質・コスト・見た目には大きな違いがあります。

本記事では、一般的な押しつけローレットと、手間とコストをかけて行う(水平)切削ローレットの違いの紹介です。その中で、なぜ?”(水平)切削ローレットが“高級感のある加工”として評価されるのかも解説していきます。

なお、一般的によく見かける押しつけローレットには綾目と平目があります。その違いは交差模様か直線模様かの違いとなりして、これらについては以下の記事でも過去にご紹介しています。

ローレット加工のほとんどは次項から紹介する【押しつけ加工】によって形成されています。目的は滑り止めとして模様をつけることが多いので、工具やハンドルなど手に持つことや指で摘まむ外径部分への処理として一般的です。

一方で、模様として精細性や規則性を持つために【切削ローレット】や【ミーリングローレット】などと呼ばれる別の加工方法があります。これもローレットの一つとして呼ばれます。

これらの違いを解説していきます。

押しつけローレットとは(量産向き・低コスト)

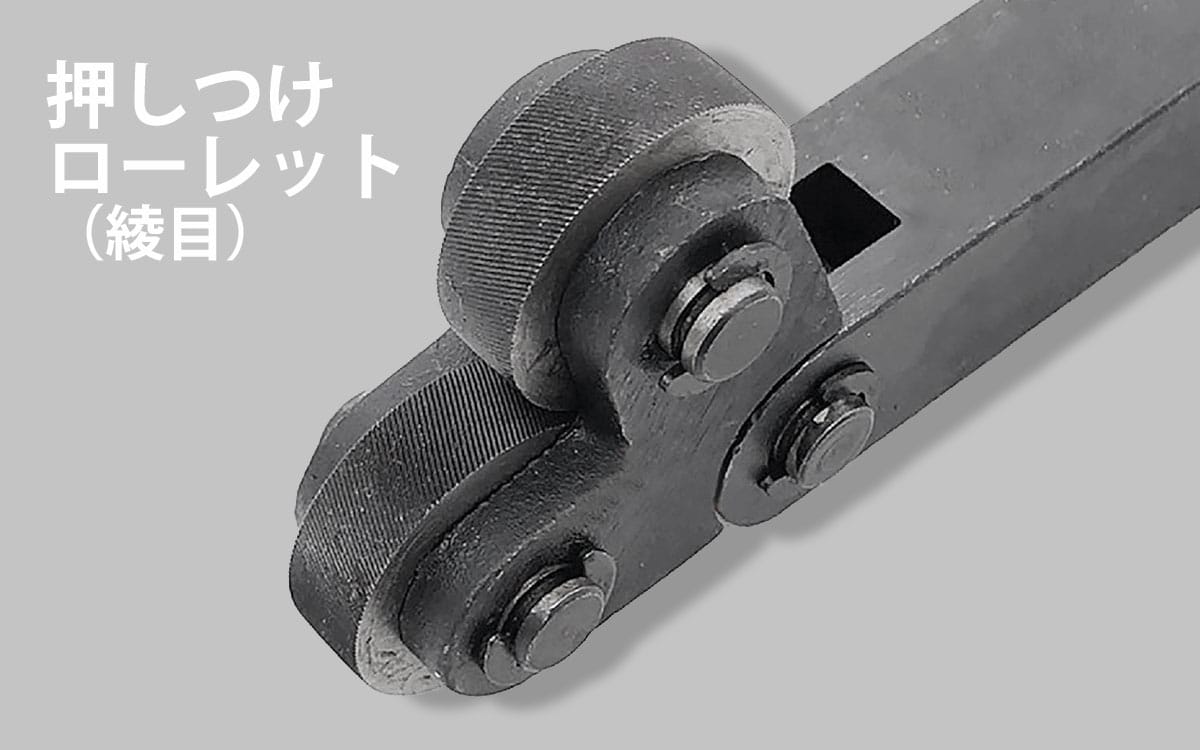

押しつけローレットは、ローレット形状が刻まれたローレット工具を素材に押し当て、塑性変形によって模様を転写する加工方法です。旋盤加工で短時間に行えるため、量産部品で最も多く採用されています。

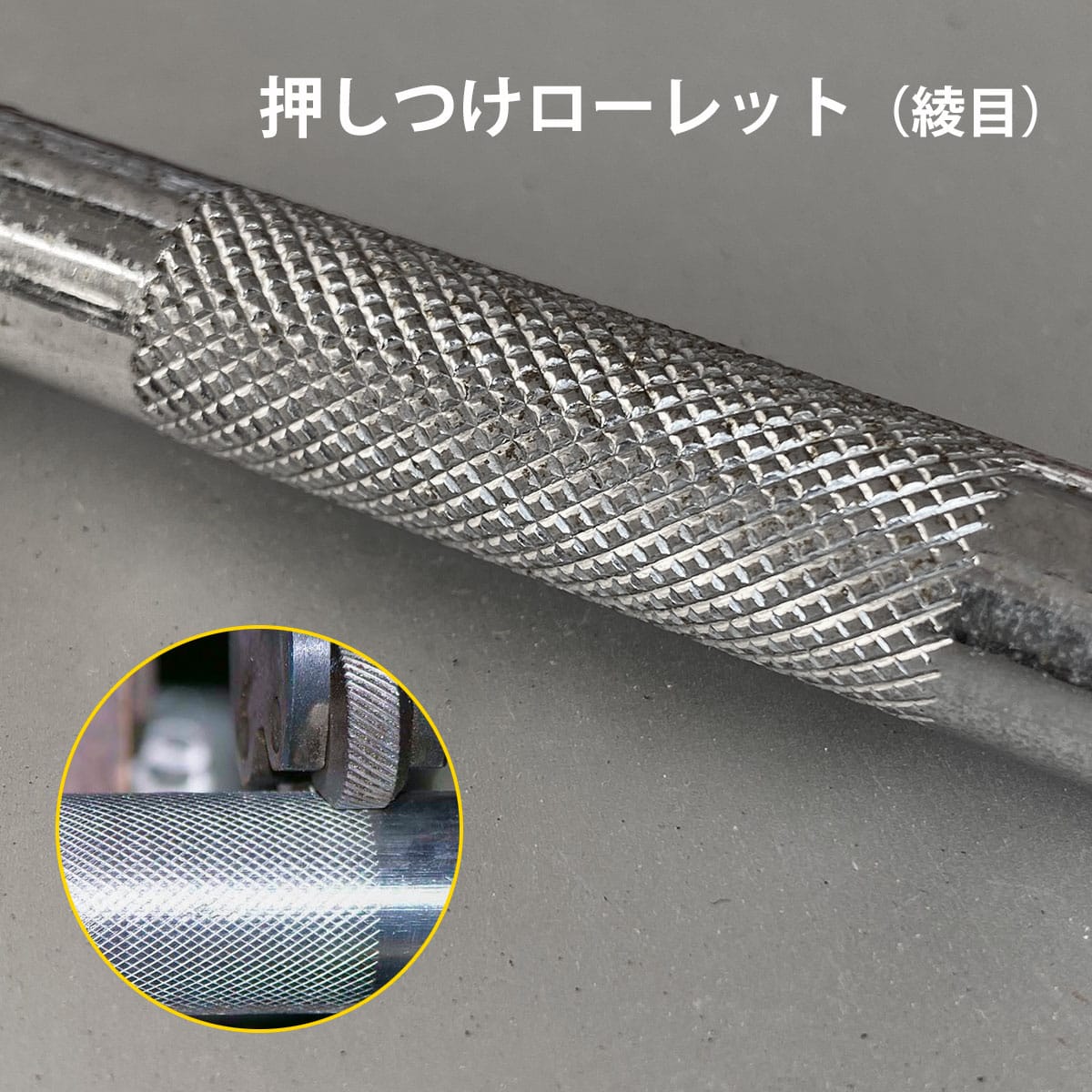

押しつけローレット加工であれば、画像のような工具を表面に押しあてながら移動することで、2つの刃が一緒に回って交差(ヘリカル)模様を形成しながら、相手側に転写させるという方法になります。

押しつけローレットの特徴

- 加工時間が短く、コストが低い

- 工具交換のみで加工可能

- 材料が盛り上がるため外径が変化する

- アルミなど軟質材では潰れやすい

- 綾目の交差模様はヘリカル方向

見た目としては十分な滑り止め効果がありますが、山の形状は丸みを帯びやすく、シャープさや均一性には限界があります。

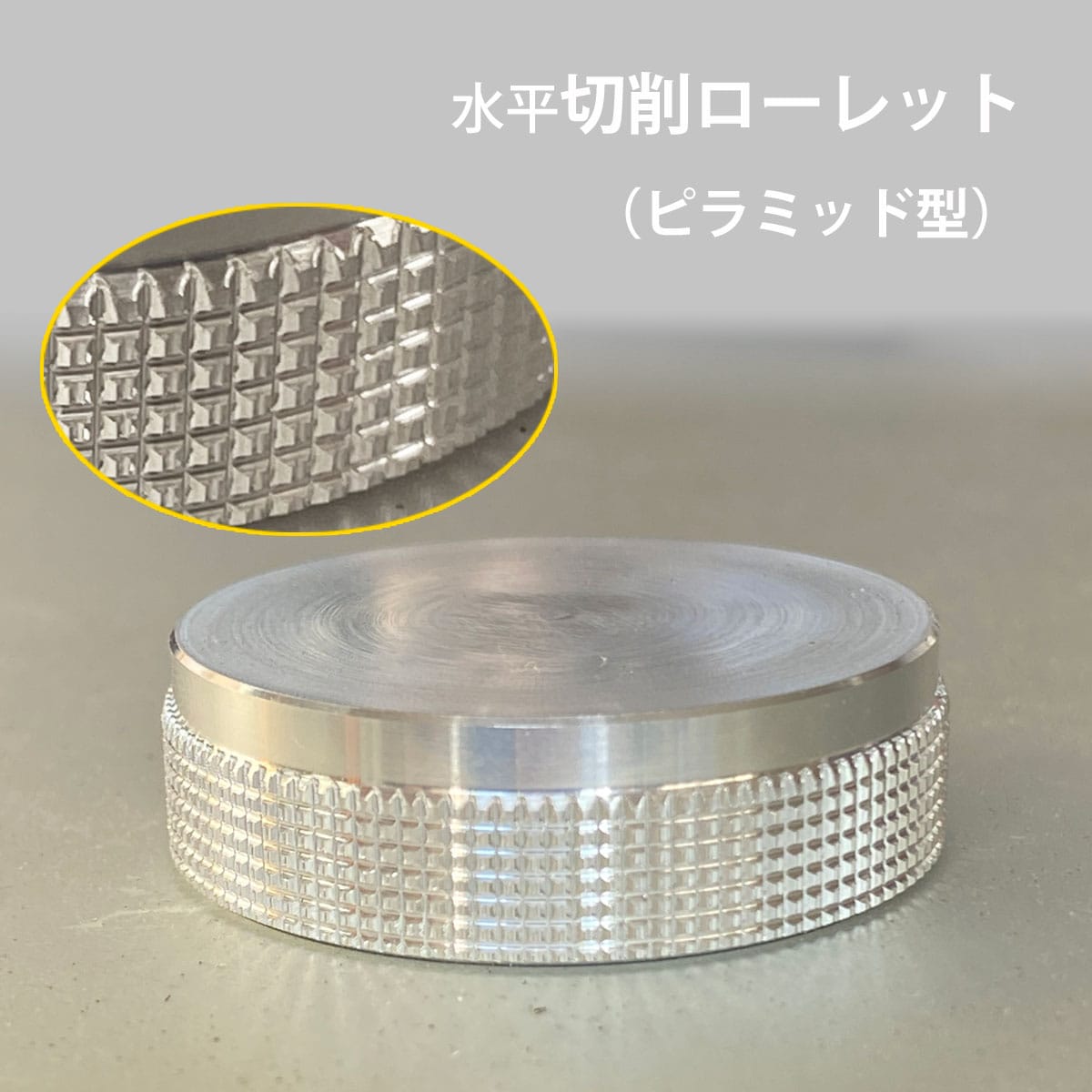

水平切削ローレットとは(高級感・高精度)

切削ローレットは、押しつけではなく刃物で材料を削り取りながらローレット形状を作る加工方法です。一般的な旋盤加工よりも制御が難しく、加工時間も長くなります。

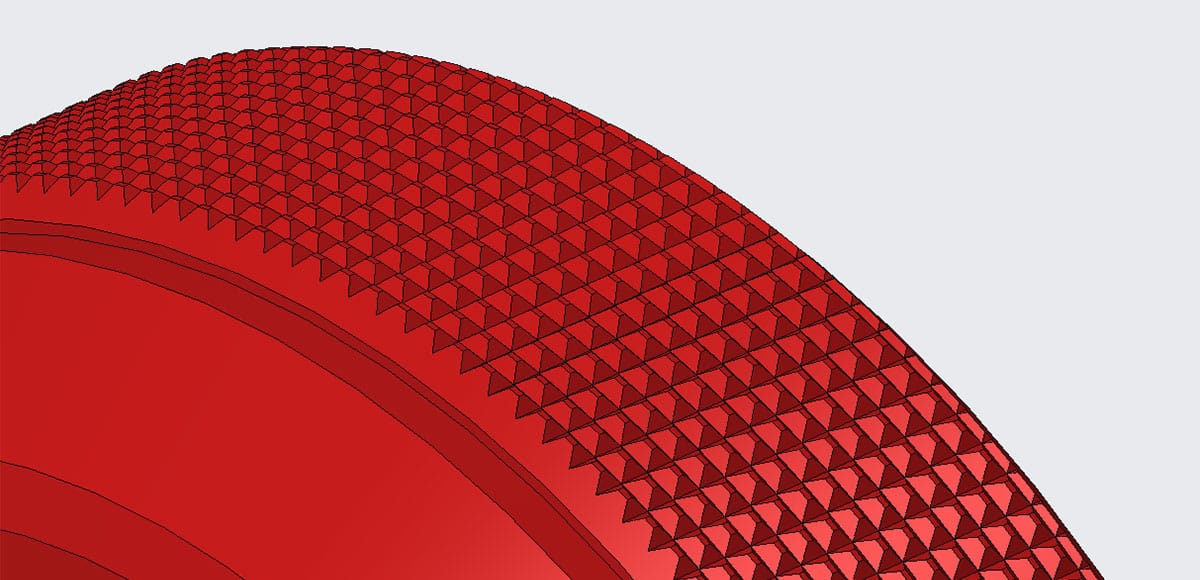

切削ローレットという名称だけで言えば、押しつけローレットと同じ方法で転造ではなく切削するローレットツールもあります。少し混乱しやすいですが、そういった切削ローレットツールを用いると綾目の並びは(ヘリカル)斜めになり、水平配列するピラミッド型にはなりません。ここで言う切削ローレットは一つ一つの溝を放射状に格子状に切削して作りだす模様(ピラミッド型)を指しています。

特徴的なのは、放射状に切削を行い、山と谷を明確に形成する点です。結果として、ローレットの山は水平配列のピラミッド型に近いシャープな形状を形成することが可能になります。

切削ローレットの特徴

- 山と谷が明確でエッジが立つ

- 外径変化が少なく寸法管理しやすい

- 表面の均一性が高い

- 加工時間が長くコストが高い

- 水平・垂直方向に配列するピラミッド型を形成できる(自由模様)

- 触感も設計次第でコントロール可能

この加工は、見た目の質感や触感にこだわる部品で採用されますが、円周をN等分 → その都度工具を当てて1溝ごとに切削することで非常に手間と時間がかかり、一般的な量産品にはほとんど採用されません。

転写によって決まった模様を形成する押しつけローレットとの大きな違いは切削方法であれば模様は自由にできる点です。模様を自由に切削させることは簡単ではありませんが計算(CAMなど)で導きだせば可能ではあります。

綾目・平目は簡単、水平ピラミッド型は難しい理由

押しつけローレットの場合、綾目や平目は工具形状そのままを転写するため、比較的簡単に再現できます。しかし切削ローレットでは事情が異なります。

切削ローレットは、切削方向・ピッチ制御・刃物形状・切込み量のこれらを精密に制御しながら、放射状に山を削り出す必要があります。

そのため、単純な斜めのクロス模様ではなく、一つ一つの山が独立したピラミッド形状となり、結果として非常に立体感のあるローレット形状になります。

この立体感こそが、水平切削ローレット特有の「高級感」の正体です。

両者を並べてみれば一目瞭然で、左側の切削ローレットは(ピラミッド)山が水平に並び、ハッキリした山が形成できておりますが、右の押しつけローレットは交差模様は斜めで各山はハッキリしていません。

このように模様は全く異なり、切削ローレットの優位性は意匠性にあるものではあります。滑り止めとしての機能面で言えばどちらも同じようなものです。

コストは高いが、それでも水平切削ローレットを選ぶ理由

切削(ピラミッド型)ローレットは、

・加工時間が長い

・工具・条件出しがシビア

・一般的な加工方法ではないため生産は限定的

といった理由から、コスト面では明らかに不利です。それでも採用されるのには、明確な理由があります。

切削ローレットが選ばれるケース

- 外観品質が製品価値に直結する部品

- ブランド性・高級感を重視する製品

- アルマイトなど表面処理後の見た目を重視

- 寸法精度が厳しい嵌合部品

特にアルマイト処理を行った場合、切削ローレットは陰影がはっきり出て質感が大きく向上します。これは押しつけローレットでは再現しにくい特徴であります。

ローレット加工は「用途」と「価値」で選ぶ

ローレット加工は単なる滑り止めではなく、製品の印象を大きく左右する意匠要素でもあります。

・コスト重視・量産重視なら押しつけローレット=>一般的

・質感・精度・高級感重視なら切削ローレット=>特殊用途

切削ローレットは確かに面倒でコストもかかりますが、それに見合う価値を明確に持った加工方法です。

ここでご紹介してきた切削ローレットのピラミッド型の先端は完全に尖らせてしまうと、指に刺さって危険なほどなので、先端上面を落として平坦化します。

それでも、手に取った瞬間からその違いを肌で感じていただけるほど、見た目だけでなく触感でも違いが分かるような切削ローレットの優位性を感じていただけます。

この記事の前後リンク

- 個人情報やプライバシーを侵害するような情報

- 閲覧される他の方に不快を与えるような内容や他の方に対しての暴力的な言葉や中傷

- 著作権の侵害・法律や倫理に反する行為

- 個人的に偏ったご意見や見解、他社を含む商品・サービスの不平や不満

- 個別記事の初期投稿日から一定期間を過ぎ、コメント投稿を受け付けていない場合

- 商品の感想または不具合など、個々に対応する必要がある案件

- 個々の記事に関係のない内容や話題の乱雑な投稿、迷惑なオフトピック

- その他、投稿時期のAI判別による不正防止と時事的な内容に抵触する場合など